|

|

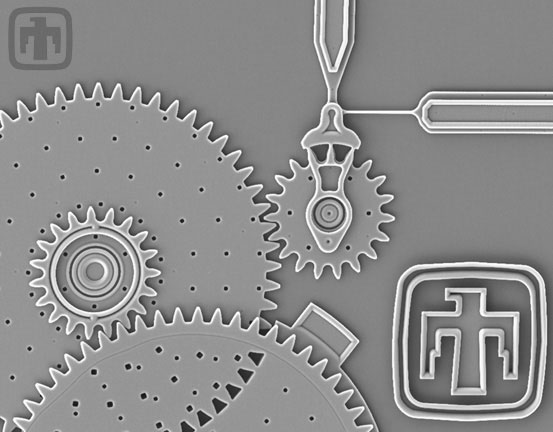

mems de los laboratorios de sandia, imagen tomada de |

Los Sistemas Micro Electro Mecánicos (MEMS por Micro Electro-Mechanical Systems), también conocidos como Sistemas Micro Maquinados, Micro Máquinas o micro fabricados, se refieren a los sistemas en pequeña escala que utilizan componentes mecánicos, pueden incluir también componentes electrónicos. Aquellos sistemas MEMS que utilizan componentes biológicos o alteran una variable biológica se conocen como BIO-MEMS.

Los MEMS son dispositivos fabricados a micro escala en un proceso por lotes (circuitos integrados y microestructuras) que convierten una señal mecánica o bilógica en eléctrica y viceversa. En la figura se muestra el ejemplo de un MEMS que es un sistema de engranes.

Para poder diseñar MEMS es necesario conocer de la ciencia de miniaturización. Se le denomina ciencia de la miniaturización al conjunto de disciplinas que son necesarias para el diseño de los MEMS o micromáquinas, éstas incluyen:

• Leyes de escalamiento. ¿Lo pequeño es lo mejor? ¿Cuándo y bajo qué condiciones?

• Procesos de fabricación. Éstos incluyen Procesos de Manufactura o microfabricación (superficial y de volumen) así como las técnicas de encapsulado.

• Materiales. Conocimientos de ciencias de materiales, estructura de materiales y mecánica de materiales en particular de los materiales usados en micro fabricación

• Micromecatrónica. Más que hacer diseño mecánico es saber cómo la electrónica y la mecánica se funden para cumplir con una tarea de manera eficiente, haciendo sinergia con el control.

La micromecatrónica, que es la base teórica del desarrollo de los MEMS, tiene su origen en la mecatrónica. La mecatrónica no es una nueva rama de la ingeniería, sino un concepto recientemente desarrollado que enfatiza la necesidad de integración y de una interacción intensiva entre diferentes áreas de la ingeniería. Con base en lo anterior, se puede hacer referencia a la definición de mecatrónica propuesta por J.A. Rietdijk: “Mecatrónica es la combinación sinérgica de la ingeniería mecánica de precisión, de la electrónica, del control automático y de los sistemas para el diseño de productos y procesos”. Existen, claro está, otras versiones de esta definición, pero ésta claramente enfatiza que la mecatrónica está dirigida a las aplicaciones y al diseño.

En la actualidad este nuevo enfoque propuesto por la mecatrónica se ha llevado al área de las microtecnologías. Esto ha creado una nueva disciplina conocida como micromecatrónica que consiste en la aplicación sinérgica de la microelectrónica, la mecánica y las tecnologías de información para la solución de problemas de manera sistémica. La micromecatrónica incluye un conjunto de conocimientos necesarios.

Áreas de conocimiento para

desarrollar sistemas mecatrónicos

Las áreas de conocimiento necesarios para los sistemas mecatrónicos convencionales y los sistemas microelectromecánicos (MEMS) son conocimientos de mecánica clásica y teoría electromagnética; por ello son de más “fácil” acceso para los ingenieros; sin embargo, para el desarrollo de sistemas mecatrónicos usando tecnología NEMS (Sistemas Nano Electro Mecánicos) se necesita cambiar de paradigmas y estudiar mecánica cuántica y nano electromecánica.

La separación del mundo de la microelectrónica y la mecánica ha desaparecido debido a la evolución de las tecnologías de la micro electrónica y a la aplicación de la técnicas matemáticas basadas en la energía, que permiten el análisis de sistemas que integran componentes micro electrónicos y micromecánicos bajo un solo paradigma (micromecatrónica) y un solo encapsulado (CHIP). Una micromáquina es el ejemplo claro de esta mezcla con la diferencia de que los efectos de la gravedad son minimizados comparados con las máquinas convencionales.

Debido a que el Si puede ser moldeado en el dispositivo requerido, usando procesos tradicionales en la producción de circuitos integrados como: fotolitografía, difusión e implantación de iones, deposición de finas películas, grabado anisotrópico, anodización selectiva (incluye la formación de poros de Si). El moldeado de Si puede ser usado como una plantilla para la formación de microestructuras en otros materiales como: metales, materiales cerámicos, plásticos, etcétera. Estos materiales no-silíceos pueden ser procesados directamente utilizando fotolitografía, láser excimer o haces de iones. Utilizando estas técnicas es posible el diseño de microestructuras, las cuales incluyen: diafragmas, vigas, engranajes, componentes del control de fluidos como boquillas, conductos entre otros. Las obleas de Si procesadas pueden ser enlazadas entre sí mediante soldadura por fusión o unidas a obleas de cristal usando técnicas de soldadura anódica para realizar dispositivos más complejos y proveer ensamblajes de primer orden. Las obleas pueden ser procesadas en lotes, permitiendo su fabricación en decenas de miles a bajo coste.

Las industrias aeroespacial y automovilística utilizan de forma generalizada componentes microelectromecánicos como sensores de presión y aceleración; además, los microsistemas se usan extensamente en un amplio rango de bienes manufacturados en amplios sectores de la industria, como la medicina, el automóvil, aeroespacial, industria, servicios, etcétera.

La tecnología basada en MEMS promete revolucionar casi cada categoría de productos, conjugando la microelectrónica basada en silicio con la tecnología de micromaquinado, haciendo posible la realización de un sistema completo.

La tecnología MEMS es un habilitador tecnológico que permite el desarrollo de productos elegantes, aumentando la capacidad de cómputo de la microelectrónica con las capacidades de percepción y control de los microsensores y de los microactuadores expandiendo el espacio a nuevos diseños y aplicaciones.

Los sensores recopilan la información del ambiente a partir de mediciones mecánicas, térmicas, biológicas químicas, ópticas y magnéticas. La electrónica entonces procesa la información derivada de los sensores y a través de su capacidad en la toma de decisiones ordena a los actuadores o a los displays de tal modo que se obtenga la respuesta deseada.

Debido a que los dispositivos MEMS son fabricados usando técnicas similares a las usadas para los circuitos integrados, con cierto nivel de funcionalidad, confiabilidad y sofisticación, éstos pueden ser colocados en un pequeño chip de silicio a un costo relativamente bajo.

En la actualidad los MEMS son parte importante del desarrollo mundial y la revolución tecnológica, su aplicación se mantiene en varias áreas comerciales como el sector industrial, salud, automotriz, telecomunicaciones, aeronáutica, etcétera. La diversidad en componentes electrónicos de aplicación, incluidos los sensores, es cada vez más numerosa y compleja debido a la demanda de los consumidores que directa o indirectamente trabajan con alguno de estos dispositivos, lo cual se ha vuelto un producto indispensable para la ejecución de las actividades cotidianas (en el año 2005 la población de EEUU adquirió un total de cinco microsistemas por persona, teniendo un promedio de 1.6 MEMS/Persona). Ejemplos de aplicaciones MEMS se muestran en los sistemas de control para electrodomésticos, sistemas de autopartes, control de procesos industriales, equipos médicos y más; sin embargo, los sensores para el mercado doméstico son especialmente baratos, pues el valor añadido del conjunto de los equipos es relativamente bajo.

Las ventajas que caracterizan a los MEMS son amplias en comparación con otras áreas de aplicación tecnológica: la escala de miniaturización, el empleo de baja potencia, el rendimiento al 100 por ciento, su excelente naturaleza eléctrica, la capacidad de funcionar en rangos de corto tiempo, su uso práctico, el mínimo mantenimiento e interconexión con diversos sistemas, aunado al bajo peso y costo.